等离子体无害化处理装备及相关技术已被纳入《国家鼓励发展的重大环保技术装备目录》,政策利好,前景广阔;技术发展趋势为填埋逐步向热处理技术发展,目前市场以回转窑技术为主,热解炉协同其他形式焚烧炉为辅,以等离子体炉为代表的高温气化熔融技术凭借经济、环保、高效等优势将蓬勃发展。

2、国内外现状

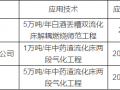

表1 危废处置技术对比

表2 国外在运行项目汇总

目前国内涉足等离子体气化危废治理技术的企业均为危废治理行业领先企业,主要有西安航天源动力工程有限公司、中广核研究院有限公司中广核研究院有限公司、山东博润工业技术股份有限公司,台州伟博环保设备科技有限公司等。虽然国内已有多家机构介入等离子体气化危废处理技术研究,但绝大多数均处在研发示范阶段,尚未有完全成熟的工程运行业绩。

3、等离子气化熔融处置系统

3.1系统工艺流程

本技术方案为,采用等离子体气化危险废物,在气化熔融炉内,等离子体提供高温、高反应活性的还原性气氛,将危废中的有机质(包括各类难降解有机污染物)转化为以CO、H2为主的可燃气,将危废中的无机物熔融,经冷萃,熔融态残渣将重金属包裹与硅-氧网格中,转化为玻璃体态一般无机物。可燃气在焚烧系统中进一步焚烧释放出热量,并被余热利用系统转化为热蒸汽,烟气经净化后可实现超低排放,符合全球最为严格的欧盟2010标准,实现了从单纯的危废末端治理,扩展为防治二次污染与资源高效利用一体化的全过程控制模式。

本处理系统包括的主要设备如下:

(1) 预处理及进料系统

(2) 等离子体气化炉(包括等离子体炬及去离子水系统)

(3) 二次燃烧室

(4) SNCR系统

(5) 余热锅炉

(6) 急冷塔

(7) 布袋除尘器

(8) 引风机

(9) 湿法碱洗塔

(10) 烟气消白系统

(11)烟气在线检测CEMS系统;

(12)烟囱

图1 危险废弃物综合处理系统工艺流程图

3.2 关键技术问题

(1)系统长周期高效稳定运行技术

目前制约等离子体固废处置技术广泛应用的难点在于长周期高效稳定运行,其制约关键点在于危废处置工艺匹配、等离子体炬运行调整及维护、等离子体气化炉运行检测及调整、合成气调整及降温净化、熔融玻璃态物质处置问题等,旨在突破系统长周期高效稳定运行之关键技术。

(2)等离子体气化炉等核心设备研制技术

等离子体气化炉的优化设计等离子体炉作为废物气化的设备,废物在等离子体炉中依次经历预热、气化和燃烬三个阶段,使废物分解,是实现废物减量化和无害化处理的主要场所。等离子体气化炉需要承受1600度以上的熔融物和1000度以上的合成气,以及多成分气体的腐蚀情况,因此炉体的设计需要详细考虑气化炉内部的热量及其分布情况,采用适合的耐火材料,耐腐蚀材料;确保气化炉能够在高温下长期可靠地工作。

(3)长寿命、超大功率等离子体炬技术

等离子体炬是等离子体气化危废处理的核心设备之一,其运行的稳定性直接影响着危废处理系统的运行可靠性。

解决途径:a)优化电极结构和电极材料,提高电极的抗烧蚀能力;b)通过合理的电磁场设计使电弧在电极内快速旋转,缩短电极局部位置暴露在强电流下的时间,减缓烧蚀速度;c)优化工质气体供应方式,使电弧在电极内小范围摆动,增加烧蚀面积,提高电极的利用率。

(4)实现等离子体气化处理后合成气、炉渣的资源化利用

等离子体危废处置接技术一大优势是资源化利用,在利用等离子体高温熔融处置过程中,有机成分转化为合成气(主要成分为CO、H2),无机物(重金属,碱性氧化物等)转化为熔融玻璃态物质,在此过程中,如何保证合成气中可燃气含量、洁净度、温度等满足资源化利用的要求以及熔融玻璃态物质重金属沁出率满足相关环保要求并资源化利用。

解决途径:在设计过程中,充分保证一次风和二次风调节范围,保证合成气成分及可燃成分(CO、CH4等)纯度,使合成气成分可调节,提高可利用范围;开展配伍熔融实验,调节配伍成分,检测配伍结果,不断调节配伍组成,同时,充分借鉴高炉渣制保温岩棉、玻璃行业拉丝、建筑行业制砖等,为玻璃态物质资源化利用找出路。

4、某炉渣等离子体熔融处置中试项目介绍

待处理样品来自某环保科技有限公司100t/d和30t/d回转窑在处理危废过程中产生的炉渣,包括回转窑出渣、布袋灰、急冷塔灰、余热锅炉灰。

4.1 实验工况及配伍方案

表3 等离子体熔融处理回转窑灰渣实验工况

表5 等离子体气化中试熔渣浸出毒性检测结果与原样对比

3)熔渣冲渣水检测结果

对配伍的炉渣经过等离子体熔融试验后对熔渣的冲渣水进行了2次水质及重金属检测,结果总结如下表(详细的水质检测结果见附录)。本实验所处理的回转窑焚烧处理后残余的炉渣熔融后炉渣冲渣水的水质分析及重金属检测结果完全达到污水一级排放标准(A),因此冲渣水可以直接排放。回转窑焚烧处理危废后残余的炉渣通过合理的配比后在辅助添加剂的作用下进过等离子体熔融气化处理后,所得到的熔渣为表面致密光滑的玻璃体,熔渣冲渣水可达到污水一级排放标准(A)。

表6 等离子体气化中试熔渣冲渣水水质检测结果

4.3炉渣等离子体气化熔融能耗验证

等离子体炉采用电能做能源,且气化炉内通过焦炭辅助燃烧维持炉膛内温度,炉渣熔融固化需要添加的辅助物料为碎玻璃和氧化钙。对炉渣玻璃化过程的能耗指标以处理单位质量(1t)炉渣所需要的费用计。则按照目前试验系统连续进料和排渣后用废溶剂和焦炭辅助燃烧维持炉膛温度,系统处理炉渣能力为5t/d,炉渣处理成本为1628.5元/吨。