1.国内水泥窑协同处置危险废物的物料特点

1.1危险废物的定义

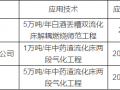

列入《国家危险废物名录》的定义具有下列情形之一的固体废物和液态废物:

1)具有腐蚀性、毒性、易燃性、反应性或者感染性等一种或者几种危险特性的废弃物;

2)不排除具有危险特性,可能对环境或者人体健康造成有害影响,需要按照危险废物进行管理的废弃物。

1.2危险废物的物料特点和现状

1)市场上以半固态、粘稠物料为主,普遍含水率较高

以三态形式区分的话,总结来看国内市场上的危险废物中,固态危废主要以各种包装物、焦渣、废渣类为主,在市场上流通且能到水泥窑协同处置的固态危险废物主要还是以各类包装物为主,所以一般总体占比量较少,约占10%左右。液态危废主要包括废酸、废碱、废乳化液以及各类废物油等,一般以大宗物料为主但是总体数量不多,在各厂处置规模中占比一般少于20%。各类半固态、粘稠物料数量巨大,主要包括各类油泥、底泥、药渣、精馏残渣、漆渣、各类化工污泥等等,数量巨大,是目前国内市场上最为主要的危废形态。

2) 成分复杂,对水泥生产的有害元素多

成分复杂,尤其以含有卤素、硫、碱金属等水泥有害成分的废物为大多数 ,物料种类繁多且没有分类,各种杂物都很多,工厂现建有的设施的适应性挑战极大

3)物料运输繁琐,包装、运输点散乱

运输采用专用、密闭箱式货车,装卸车过程繁琐,主要靠人工,包装形式多样:吨袋、标准桶、小袋、罐车、吨箱、小桶等形式都有,危废运输半径较长,每天都有可能接到不同省份、不同成分的危废。

2.国内水泥窑协同处置危险废物的问题现状

2.1专业人员较少,经验匮乏,处置过程粗放

由于行业进入此领域时间较短,各个生产线的处置车间专业人员较少,经验缺乏,尤其是分类、防护等意识淡薄;另一方面,工厂分析手段较少,且过多集中在几个化学成分上,对于物料输送和处置状态影响比较大的物料形态的辨别措施较少,配伍过多的集中在对水泥系统的影响上,对物料之间配伍产生危害关注不多,所以就造成了处置过程粗放,后续优化空间很大。

2.2市场-储存-处置环节的结合能力不强

这个主要体现在市场人员与处置环节的结合能力方面,市场人员对于危废名录、本公司的适合的处置物料了解深度不足,易出现不能处置物料形成死库存或退货,另一方面处置环节对物料形态了解少,所以处置厂家出现气味外溢、物料泄露、输送堵塞污染、窑系统工艺事故等比较频繁。

2.3规范制度亟待完善,经验逐步积累

一方面,适合水泥窑系统处置的物料规范性不强,各企业取证范围差别巨大 ,造成适合水泥生产的实际操作制度不多,监管趋严的条件下,规章制度和储存、预处理工艺都会跟不上。另一方面,包括设备使用、危废识别、人员防护等方面的培训效果欠账较多。就目前来看,协同处置项目储存、处置规模都很大,目前虽未出现较大的二次污染以及职业健康危害事故,以致于各公司处置过程有越来越大胆、随意的趋势,隐患很大。

3.协同处置危险废物后对水泥窑的影响与分析

3.1对窑系统操作层面的影响

危废投加对窑系统操作层面造成扰动,影响主要有以下几种:

1)窑出料以及主电机电流变得不稳定;

尤其是刚加入的时候窑内会突然涌出不少物料,窑主电机电流出现大幅度下滑,后经过操作人员调整后虽然窑主电机会慢慢提高,但是变得极为不稳定,系统烧成能力下降。造成此种影响的主要原因是入料危废的水分、热值不稳定造成的,尤其是含有不同热值和水分的危废直接进入回转窑以后,物料直接在窑分解带燃烧或水分汽化,会对分解带热生料的流速形成一个加速现象,乃至于大量未预烧完成的热生料直接窜入烧成带和冷却带形成大股料流。同时,窑内流速的不稳定也造成了主电机电流的稳定,使系统操作难度加大。目前各厂对于此问题的解决几乎都不约而同的采取了细致配伍尤其是均衡配比水分、稳定入料、优化投加点的办法,就水泥操作控制而言,也是比较典型的做法。

2)系统结皮堵塞的情况增加,窑内窑皮结挂和脱落不规律

大多数生产线,在投加废物一段时间之后,会出现预热器系统结皮明显增加,结皮硬度根据所烧危废的性质不同而不同,系统尤其是窑尾斜坡和分解炉缩口等部位清理工作量明显增加;另外C4、C5乃至C3旋风筒下料管的结皮速度加快,下料口径变小,有结皮脱落的时候极容易造成系统堵塞。

造成这种情况的主要还是由于危废处置过程中有害元素的代入,如上文所说危险废物中大都含有高浓度的K、Na、S、Cl、F等有害元素,在烧成过程中如果添加量和比例合适,会有部分有害元素被熟料带出窑外,但是仍会有一部分残留在系统内被循环富集。部分生产线由于对物料精确掌握,有经验丰富的人员组织,可以做到配伍合适、有效控制,同时现场清理给力,所以生产线结皮情况在可控范围之内,很少发生结皮堵塞情况;但是对于大多数生产线来说,由于缺少经验和物料的混乱,对进入系统的有害元素控制是失控的,也就造成结皮失控、堵塞情况时有发生。对于窑内同样也是由于物料的成分、流动速度、液相含量等变化过大,也会造成主、副窑皮的结挂、脱落波动明显。对于此类现象,各生产控制人员普遍采取的措施就是加强物料的管理,做好危废预处理配伍工作,以及在实际生产中更加重视热生料硫碱比例控制等措施;几个措施条条重要,并无先后之分。

3)分解炉出口温度虚高,扰乱操作员操作,入窑生料分解率降低

这种现象往往出现在分解炉投加有热值的危险废物的时候,主要表现为:投加废物后分解炉出口温度很快蹿升,投加越多温度越高且很容易超过1000℃,操作人员在这种情况下会很快减少分解炉喂煤,但是需要减少很多分解炉喂煤才能实现温度降低的效果,但是每当如此时候却会伴随着窑主电机电流大幅度下降、窑头时有回火的现象,紧接着还会伴随着窑前发黑、产品合格率下降的后果,最终被迫减少投料或停止投加废物。

这种情况主要是由于危废投加点一般高于C4生料下冲点而高于窑尾喂煤点,另一方面有热值废物的实际粒径较大、燃烧时间较长,投加后燃烧的废物会随着烟气直冲分解炉出口而没有和C4下冲生料充分接触换热,从而导致分解炉出口测温点处烟气温度虚高。这一点虽然比较浅显,但是在生产线初投废物的阶段会迷惑很多操作人员,危害较大。对于此类现象,需要从操作上进行摸索,可以以C5出口温度可C5下料管温度作为操作依据,同时及时关注测试入窑生料的实际分解率。

4)熟料中铁质的杂物增多,时有造成破碎机溜子、熟料库溜子的现象发生;

尤其是水泥生产线在同时处置危险废物的铁桶等包装物的时候,这种情况更多(如图1),不少熟料大块中往往包裹有未烧融完全的铁片或其他金属杂物,这类熟料大块在经过破碎机破碎后杂物与熟料分离,杂物会有挂在破碎机溜子上的现象进而会造成堵塞。

这类杂物的主要来源就是在窑尾投加的金属废物,包括危险废物的铁质包装物和内含杂物,这类杂物都会用剪切式破碎机破碎至小块后投加,一般情况下,单片的铁片入窑会很轻易的烧融完全转化为熟料成分,但是在实际机械投加时这部分被破碎后的铁片一般在储存过程中会相互铰链在一块形成一个大块,大块中间往往还会有沾有不少其他废物;大块的铁块入窑后会很快没入热生料中随窑一块翻滚并在翻滚中不断固定一些生料形成料球。大颗粒料球在通过烧成带时并不会充分烧透,以至于铁质杂物并没有被烧融消失,进入冷却机以后就形成了此类杂物。

对于此类情况,采用中间辊破的冷却机效果较好,同时在熟料拉链机上增加除铁器会将绝大部分的铁质杂物清理出来;但是对于目前大多数的锤破系统,则是需要时刻担心下料溜子堵塞,所以采取少入、将铁桶破碎的更加细小同时与较干物料混合后入料的办法效果较好。

3.2对产品质量层面的影响

1)产品中有害元素增加,低碱熟料生产的难度加大

危险废物大都是工矿企业产生的,含有较高浓度的卤素、硫、碱金属等水泥有害成分的废物为大多数,在水泥窑添加以后会熟料中增加这类元素的含量,对于卤素元素的影响,水泥厂一般采用旁路放风的办法,但是对于K、Na类碱金属采用旁路放风的作用有限,所以,一般的协同处理多种危废物料的生产线如果同时生产低碱水泥是很困难的。

图2 耐火砖碱爆现象 图 3 熟料包心料

2)熟料外观质量变差,相关质量指标也有不同变化;

熟料烧结情况变化较大,尤其是大块料和包心料物料增加,大块料多以不规则形状出现,应属于窑内窑皮脱落形成的;包心料的核心部分则多呈现白色、疏松多孔(图3),经过检测发现芯部成分基本与分解炉内的结皮以及回转窑尾部副窑皮的成分接近,分析认为应该是分解炉内结皮以及窑尾副窑皮的脱落后形成的。熟料的易磨性、水化需水量、凝结时间以及早期强度方面的变化则是没有多少规律可言,变化没有多少相关性。

3.3烟气排放层面的影响

1)烟气中CO浓度变化较大,排放增加;投加危废以后窑系统烟气中CO的浓度变化比较明显,投加初期会有较大幅度的增加,后虽经过调整有所下降,但是波动幅度增加,总体排放水平增加,笔者经历的几条生产线表现基本一致。

2)NOx浓度波动,脱硝操作难度增加,但是超标现象较少;投加危废以后烟气中NOx的数值变化表现不一,不同生产线表现不同,同一生产线不同物料的表现也不同,但是总体来看由于NOx的波动数值增加,各家怕超标所以对脱销的操作相对都采取了低控,脱销的成本至少不会有明显下降。这点与直接焚烧城市生活污泥的表现不一致。

3)SO3浓度变化不明显;

4)烟气重金属排放变化不明显;

3.4其他影响

1)耐火材料使用寿命下降,表面爆裂、碱蚀情况明显,长时间使用的隔热性下降;

耐火材料的损伤有几种形式,一种是耐火材料表面炸裂,主要在投加点下方附近,时间长了会在投加点下方有明显的“坑”形成,最终造成该部位耐火材料全部脱落,壳体烧红。这种现象主要是含水率较高的危险废物在投加后沾附或堆积在高温的耐火材料表面,水蒸气急剧蒸发造成耐火材料表面出现“爆炸”造成的损坏。含水率越高的危废这种损坏越严重。

另一种是一种普遍存在的“碱爆”现象,在回转窑内的耐火砖表面体现的非常明显(如图2),主要表现为耐火砖表现有深度不一的裂纹和层层剥落,耐火砖切卡以后内部明显有白色的盐晶体存在;这种情况是由于物料和烟气中含有的钾、钠等碱金属元素以蒸汽形式进入到耐火材料内部然后冷却后结晶体积增大,形成内部应力,对耐火材料表面形成破坏。投加危险废物以后碱金属成分会有较大幅度增加,所以耐火材料这种损坏形式会有明显增加。

第三种形式则是,预热器系统的耐火浇注料的固定把钉断裂情况增加,浇注料出现脱落的情况增加。根据几个情况来看,主要是烟气中有害元素增加,对浇注料把钉侵蚀明显,造成把钉根部腐蚀加快而断裂。

2)高温风机、袋收尘混合室等部位有腐蚀现象发生;

投加危险废物以后,部分生产线在高温风机、窑尾袋收尘器混合室以及窑尾烟囱等位置都发现了生锈、腐蚀的现象(图4);分析认为可能还是由于烟气中Cl、F等离子含量增加,产生化学腐蚀,甚至有时还会含有Zn、Pb等金属离子存在时有电化学腐蚀的缘故。此非笔者所长,个中原因还请专业人士分析。

图4 窑尾袋收尘混合室腐蚀

3)各类铁桶、难处理物料逐渐成为死库存,部分有堆积现象;

图5 仓库积压库存

综合来看,各参与协同处置危废的生产线所取许可证的包含范围都比较大,包含物料种类较多,但是所增加的设备设施系统却是有限,但是由于处置经验不足所收购的物料与系统能接纳的物料差别较大,甚至有的明显不适应,就造成了有不少物料因为无法处理造成积存(图5)。这类物料主要包括粘稠的精馏残渣、输送性能极差的各类油泥、高含有害元素的废渣以及相关铁桶、塑料桶等等,越是刚开始处置的生产线这个问题突出。

各个厂家解决此类问题的办法不一,对于难以输送的物料大都一方面要求业务人员减少采购,另一方面则是采用人工投加的方式消耗库存;对于高含有害元素的物料则是通过提高配伍水平逐步消耗。而在笔者看来,解决此类问题还是需要一方面不断完善处置系统,提高系统处置的适应能力,针对不同物料设置不同的处置路径、系统是最靠谱的办法;另一方面则是要加强对业务人员的能力培训和沟通,减少对系统不适应物料的收购,从源头上考虑。

4、结束语

水泥窑协同处置危险废物模式具有巨大的优势,是对整体危险废物处置的一个巨大的补充,但是,协同处置危废对于水泥窑生产线的影响是比较明显的。在实际生产实践中,要根据具体影响实际,加以总结和分析,提出解决办法。