碱渣的来源与水质

石油炼制工业加工过程中碱渣的来源主要,液态烃碱精制过程;汽油碱洗过程;柴油碱洗过程;乙烯化工厂乙烯裂解气碱洗过程。

其污染物的种类和浓度视加工原油的种类及加工过程不同有很大差异。

主要污染物有Na2S、硫醇、硫醚、硫酚、噻酚、酚、环烷酸等。其典型数据见表1。

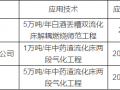

碱渣处理技术现状

由于碱渣中环烷酸钠含量高,碱含量低,基本上各厂都采用了“硫酸法酸化回收环烷酸”综合利用与处理相结合的方法,回收其中的环烷酸。

其流程见图1:

通过回收碱渣中的环烷酸使排水中的COD等污染物大幅度降低,但排出的酸性水COD尚高达1500~12000mg/L。大部分厂家均采用限流排入含油污水处理系统进行处理。在酸化过程中排出的释放气无处理措施。

1汽油碱渣

汽油碱渣分为常顶碱渣和催汽碱渣两种。其中催汽碱渣在数量和污染物浓度两方面都远远高于常顶碱渣。催汽碱渣中含有高浓度的酚钠盐和硫化钠盐。

在处理方法上也采用了象柴油碱渣相似的用浓硫酸酸化回收酚的综合利用与处理相结合的方法。其处理流程见图2:

该流程以综合利用为出发点,回收粗酚的同时,大幅度减少碱渣酸性水中酚和COD浓度。排出的酸性水中酚浓度在800~10000mg/L,COD在40000~50000mg/L。多数厂家采用了限流排入含油污水处理系统进行处理。而酸化过程排出的尾气含有高浓度的H₂S。

对这部分尾气的处理方法有:引入酸性系统回收硫;由于它对硫回收系统的操作影响很大,在实际操作上难以实现。

大部分厂家采用引入焚烧炉焚烧或高空排放的方法。这种方法会造成对大气的SO2或H2S严重污染。

为了解决尾气处理问题,针对催汽碱渣的处理又提出了在70℃~80℃和磺化酞菁钴催化剂存在的条件下,用空气氧化碱渣中的Na2S为硫代硫酸钠;有机硫醇(RSNa)等氧化为双硫醚(R’SSR)工艺。其工艺流程简图和氧化过程的主要工艺条件见图3。

经过图3所示工艺的处理,大幅度消减了酸化过程释放气中H₂S的浓度,但在空气氧化过程排出的氧化尾气中尚含有10~50ppm的H₂S和一定量的有机硫化物。这种尾气尚需进一步焚烧处理。

2液态烃碱渣的处理

由于其中含有的可回收物料浓度很低,且Na₂S含量高,一般都与催汽碱渣一起处理。综合以上三种碱渣处理工艺,其特点是在酚和环烷酸的回收作了工作,但对尾气所产生的二次污染问题和酸性水的处理方面没有提出更为妥当的办法,尚存在以下问题:

1)采用不脱臭酸化回收酚和环烷酸工艺都存在H₂S和有机硫化物释放气造成对大气的二次恶臭污染问题。为了解决这个问题尽管采用了酞菁钴催化空气氧化脱臭工艺,但氧化不彻底,Na₂S氧化为硫代硫酸钠,会影响进一步的处理,氧化尾气中还含有较高浓度的H2S和有机硫化物,只是相对减轻了对空气的二次污染。

2)回收的环烷酸和粗酚中,含有较高浓度的H2S和有机硫化物,使回收的产品有恶臭气味,降低了环烷酸和粗酚的使用价值,甚至销不出去。

3)碱渣处理后产生的高浓度污水,由于污染物浓度高,表面活性物质浓度高,尽管采取了限流排入含油污水处理系统,也对含油污水处理设施的效率产生破坏性作用,使污水处理合格率下降50%左右。不少炼厂未能使其进入含油污水处理场,而直接排放入接收水体。

3缓和湿式氧化脱臭—酸化回收—SBR碱渣

处理工艺:

湿式氧化法是美国化学废物处理公司开发的一种废水深度氧化工艺(ZimmermannProcess)。在该工艺过程中,Na₂S氧化为Na₂SO₄的反应在120℃左右就开始进行了。根据这一特点日本开发一种湿式氧化装置,用于处理乙烯裂解气碱洗过程排出的碱渣。

国内在引进乙烯生产装置的同时,引进了四套这种装置。今天一起来看看针对炼油厂碱渣的特性和回收环烷酸、粗酚的要求,一种缓和湿式空气氧化脱臭—酸化回收粗酚(或环烷酸)—SBR法酸性水处理工艺。

(1)缓和湿式空气氧化脱臭工艺原理

缓和湿式空气氧化脱臭工艺,是利用空气中的氧为氧化剂,在较高反应温度(100℃~200℃),和保持反应器内水在液相的反应压力下(012~315MPa),把废碱渣中Na2S和有机硫化物中的硫氧化为SO42-。同时尽量少或不破坏碱渣中的酚,环烷酸等有价物料。其反应式为:

2S2-+2O2+H2O→S2O32-+2OH-—11311kcal/mol(Na2S)

S2O32-+2OH-+2O2→2SO42-+H2O—11318kcal/mol(Na2S)(2)缓和湿式空气氧化工艺流程

从碱洗塔来的废碱先经沉降分离罐分离出悬浮油后,储存在储罐内然后经泵加压送入氧化反应器。在氧化反应器内,废碱液与空气混合,废碱液中的Na2S在较高的压力(0.2~3.5MPa)和温度(100~200℃)下通过放热反应而被氧化。

为维持反应温度,反应器内引入高压蒸汽,该反应器为立式套筒型。废碱液进入到内筒外侧上部且自上向下流动。氧化空气从内筒里侧底部流入向上流动并且与液体剧烈混合。一部分上升物流通过压力控制阀抽出,而大部分物流在筒内外循环,注入的空气通过特殊的喷嘴形成非常细的气泡。

废碱液的进料量,通过泵出口流量控制阀控制恒定。氧化空气的注入量通过空气压缩机出口流量控制阀控制恒定。高压蒸汽通过温度控制阀注入。反应后的流出物通过压力控制阀从反应器顶部抽到洗涤塔,洗涤塔有多层筛板。反应后的流出物以气、液混合相形式进入塔底部。

气相蒸汽通过与循环冷却水接触被冷凝下来,过剩的空气从塔顶排出。液相流出物与冷凝水一道从塔底排出并且用循环泵通过循环冷却器返回到塔的上部。循环流出物的一部分通过液位控制阀排至废碱液酸化单元。缓和湿式空气氧化碱渣脱臭的工艺流程见图4。

缓和湿式空气氧化处理碱渣的结果

表1列出了缓和湿式空气氧化处理碱渣的主要结果:

缓和湿式空气氧化处理碱渣的特点

(1)可以把碱渣中的Na2S氧化为Na2SO4,氧化效率可达100%。节省以后酸化回收酚或环烷酸过程的耗酸量。

(2)可以把有机硫化物中的硫氧化为SO2-4,去除率可达99.9%。

(3)排出的氧化尾气不含H2S有机硫化物、酚等污染物。

(4)不破坏碱渣中的酚和环烷酸。

(5)经过缓和湿式空气氧化脱臭的碱渣,酸化回收的酚或环烷酸无臭味。

4酸性水的间歇式活性污泥法(SBR)

处理间歇式活性污泥法是一种传统的废水处理系统,以前由于操作复杂而被淘汰,随着计算机技术和工艺控制技术自动化水平的提高,解决了间歇式活性污泥法的操作问题。

间歇式活性污泥法用于高浓度石油化工废水处理是我院开发的技术,分别应用于汽提净化水的处理和碱渣酸性水的处理,取得了非常好的结果。

(1)间歇式活性污泥法的原理

间歇式活性污泥法是在一个生物反应器内分步完成废水中污染物的生物降解反应;固相微生物与废水的固液分离两个单元过程。其过程见图5。

(2)间歇式活性污泥法工艺流程:

间歇式活性污泥工艺过程,由于在一个生物反应器内完成废水的生物处理和固液分离过程,工艺流程简单,设备少。图6示出了其工艺流程。

(3)间歇式活性污泥法处理碱渣酸性水的结果间歇式活性污泥法处理碱渣酸性水的结果见表2、3。

(4)间歇式活性污泥法处理碱渣酸性水的特点

由于在一个生物反应器内完成对废水中污染物的生物氧化和固液分离过程,简化了工艺流程。

该工艺过程的固液分离是在完全静止状态下完成,有利于在生物反应器内保留不形成絮体的微生物,使污泥泥龄增长,有利于难降解物质的处理。

在生物反应器内可以保持高的生物相浓度(6~10g/L),有利于处理高浓度污水和提置工艺原理见图2。

收尘极采用1mm左右的不锈钢板制作,宽为400~750mm,下端用扁钢压紧,用螺栓固定,同极距500mm。

框架结构式放电极,采用直径为2~3mm的不锈钢丝,两端由螺栓固定在用直径为34mm钢管制成的框架上,线间距200~250mm;相当于每块收尘极板配置两板放电线,放电线用横梁组合成一整体,由瓷柱支撑吊挂在绝缘室内,绝缘室内用风机送热风吹扫防止积尘和触电。

在电除尘装置收尘极板上安置电磁振动器,定时振动清扫收尘极上的粉尘,使其落到塔底后送往尿素粉尘回收装置。为便于操作人员作业,最好将控制室放在造粒塔下面。

效益分析

现在尿素造粒塔粉尘排放浓度为100mg/m³左右,直接危害和影响着作业区和生活区职工的身体健康,对生产设备带来一定的腐蚀和损害;特别是气象条件恶劣情况下对附近农田容易产生污染,造成农作物减产。投用除尘装置后可减少粉尘污染,提高农作物产量。无论从经济还是环境角度来分析,该工艺都都非常大的贡献。

来源:化工707